販売目的ではなくドリームプロジェクトという形で、こんなチャレンジをしていますよという形で出展したコンセプトモデルがありました。それが全て金無垢で作ったG-SHOCKで、当時は伊部の思いつきというか、勢いで作ったモデルでした。これだったら耐えられるかなと考えた内部構造になっていますが、金無垢は傷つきやすいので耐衝撃試験はせずに出展しました。まさにプロトタイプ中のプロトタイプになります。

今回取り上げる腕時計は、カシオのフルメタルG-SHOCK(Gショック)。初号機DW-5000Cのフォルムを忠実に再現したことが大きな話題となったスクエアタイプのデジタルに加え、アナログG-SHOCKの原点AW-500のフォルムを忠実にフルメタル化したモデルも登場しました。 そもそも耐衝撃を目的として採用された樹脂の造形を、硬くて重いステンレスで置き換えるという発想自体がブッ飛んでます。誰も止めようとしなかったのか? それでも作るとして、耐衝撃性能をどうやって確保しているのか? そこでカシオ計算機株式会社 開発本部 開発推進統轄部 プロデュース部 第一企画室リーダーの泉潤一さんにコアなお話を聞いてきました。

他業種(IT)の経験を経て 2009年カシオ計算機に入社。グローバルで展開しているユース向けのG-SHOCKラインの他、 ファッションスポーツのG-SQUAD、メタルシリーズGMW-B5000、G-STEELなど幅広く企画ディレクションを手掛けている。趣味は、スノーボードなどのバックカントリースポーツ、キャンプなどアウトドア全般。好きな物 スニーカーとお酒。

泉さんによると、そもそものキッカケは2015年のバーゼルワールドに1本だけ作って展示したコンセプトモデルだったとのこと。

世界に1本だけの、金無垢プロトタイプ

販売目的ではなくドリームプロジェクトという形で、こんなチャレンジをしていますよという形で出展したコンセプトモデルがありました。それが全て金無垢で作ったG-SHOCKで、当時は伊部の思いつきというか、勢いで作ったモデルでした。これだったら耐えられるかなと考えた内部構造になっていますが、金無垢は傷つきやすいので耐衝撃試験はせずに出展しました。まさにプロトタイプ中のプロトタイプになります。

発案者がG-SHOCKのファーストモデルを発明した張本人の伊部さんだったのですね。さすがミスターレジェンドは発想力が違いますね!そのスペシャルなプロトタイプは今どこにあるんですか?

初台の本社にたった1本だけ保管しています。それから社内でも『あれ?これって格好いいよね』みたいな話になっていき、G-SHOCK 35周年の2018年をターゲットにしてオリジンをフルメタル化できたら面白いんじゃないかとゴールを決めて、そこに向かってガァーっと開発を進めて作ろうという流れになっていきました。

G-SHOCKとして製品化するには、ステンレスの重さがネックになると思います。重くなればなるほど、落下の衝撃は増えてしまいますよね?

予想はできていたんですけれど、落下させた時の衝撃はメタルの方が大きくなります。試験では床にコンクリートが置いてあってでそこにバコン!と落とします。樹脂なら跳ねたりバンドが衝撃を受け止めてくれるなどして意外に力が分散するのですが、メタルではコンクリートが削れるんですよ。

製品版での耐衝撃性能を検証するショッキングな動画、見ました。よく壊れないものだなぁと感心するばかりですが、この状態にたどり着くにはすごい苦労があったかと思います。

ステンレスだと、落ちた瞬間にいろんな部分に荷重がかかるんです。基本的な耐衝撃構造は金無垢のプロトタイプがあったとはいえ、いろんなところがバキバキ折れたり部品に破壊が起きてしまったので、強化のための改造をしながら試験を繰り返していました。

重量のあるヘッド部分とステンレス無垢のベルトとなると、そのつなぎ目が危ないのではないかと思います。バンドを止めるパイプ状の部品って、一般的にはバネが内蔵されていたりして衝撃には弱そうですよね?

ケースとバンドのつなぎ目であるラグは普通の腕時計では2本ですが、落とした時にパイプが曲がってバンドが取れてしまいます。落ちた時にバンドの付け根にかかる応力がすごいので、そこをどう分散させるか?そこで3つにすればバンドとの接点が増えるので応力がかなり分散されやすくなるだろうという設計チームからのアイデアです。2本のラグでは2点の接点が、3本のラグなら接点は4つになります。

3本のラグで、耐衝撃性能を向上

センターケースとバンドの凸と凹が組み合わさり、その中にパイプが通る構造ですね。これは昔ながらの腕時計のスタイルではなく、ほとんど重機や戦車の無限軌道(キャタピラ)のパーツみたいな印象ですね。

2つ目はサンドイッチ構造ですね。ほぼメタルのみで構成されている他社の腕時計とは違うユニークな部分、G-SHOCKの十八番として樹脂をどう使うかというところになります。

ケースは4つのパーツで構成される

裏蓋がインナーケースにスクリューバックでねじ込まれ、それに被せる金属製のベゼル部分との間に赤い樹脂のパーツをサンドイッチするんですね。金属パーツがパンなら、具にあたるのが赤い部品。ここが重要なのですね?

たった1個のパーツですが、強化樹脂を使ってクッション材としての役割を果たしています。これもかなり試作をしていました。開けて見なければわからない、お客さんは見ることのない部分ですが、トップの面に小さなトゲトゲとか横にバンパーをつけたり、細部に複雑な造形があり、緻密な樹脂整形のノウハウがなければ実現できない細かいパーツです。

時計用のルーペで観察すると、複雑な造形なのがよく分かります。トゲトゲというより、ちょこっと浮き出した丸ポチみたいな点の部分があるんですね。

衝撃を吸収する凸が設けられた樹脂パーツ

それがあるとベゼルを被せたときにほんの少し浮くんですね。そうするとその隙間が緩衝材にペタッとくっついているよりは衝撃を吸収してくれるんです。

これって本当に微妙な膨らみですね。

ほんのちょっとですが、それが効くんです。これは、もともとG-SHOCKを開発したときにモジュールをケースの中に浮かせるようにした構造からも着想を得ています。凸を少し多くしてみたり減らしてみたり、サイドも出したり引っ込めたりかなり試作していましたね。

このパーツは、計算機でシミュレーションしてどんな形にするか決めるのですか?

基本はダミーをどんどん作って、耐衝撃試験機にどんどん回していきます。時間をかけてじっくりと言うよりはスピード感を持って、ワンアイデアで簡易化して進め、ダメなら次という形ですね。もちろん計算機を使うこともできますが、設計チームのスタイルとしてはそのパターンが多いですね。まず作ったほうが早いですし、試験機はそこにありますから。

内部のパーツはトライエンドエラーで最適解を導き出してどんどん変化させていく一方で、外観デザインは初代G-SHOCKを完コピに近い形で再現しています。これって普通じゃないと思うのですが‥。

これは、もともと樹脂だからできる造形なんですね。だから、金属で作るのは吹っ飛びすぎていて、そもそもの企画がちょっとおかしいです(笑)。こういったディンプルがあったり、ラウンドしているとか、これはメタルで作るには一番嫌な造形なんです。

初代G-SHOCKから受け継がれたフォルム

樹脂と金属のベゼルを並べてみれば同じ形にみえますが、製造工程は全然違う別物になります。樹脂は基本的に射出成型、精密金型に溶かした樹脂を流し込むスタイルです。メタルで作りやすいのは丸いシンプルな形状です。一般的な金属の腕時計が丸型なのは加工がしやすいからなんです。

それなのに、あえてメチャクチャ難しいことにチャレンジしているのは分かります。

この形はとても加工が大変で、切り抜かれたステンレスの母材を、鍛造という工程でバシバシ金型で叩いて作るんです。このベゼルを鍛造で仕上げるのに10数工程かかります。大体の形からどんどん最終的な形に叩いていくイメージですね。最初はスクエアのなんとなくの形からどんどん叩いて形を出していきます。

それって、プレスの型を何種類も用意しなくちゃならないんですよね?樹脂を射出成型する金型は1つで済むのと違って、すごく手間とコストがかかりますね。

鍛造工程で、徐々に精密な形を作る

しかも面倒だったのは、叩きの工程の間に磨きを入れないとこの形にならないんです。叩いて磨いて、また叩いて磨いてを繰り返してようやくこの造形になります。トップ面はヘアライン処理ですがラウンドした面はミラー磨き、縦のラインはヘアラインなど、かなりの工数が途中途中で人の手を入れてあげないと出来上がらない。そこがオリジンの形を再現するのに一番大変な部分でした。

ベゼルだけでなくセンターケースも鍛造で作るのでしょうか?

センターケースも、ほぼ同じような工程で作っています。組み立てるときにベゼルとの間に樹脂パーツを挟むわけですが、その表面にあるごく小さな点々を生かしてあげるためにベゼルの裏面にも精度が要求されます。ここの合わせ込みが、トップもサイドも最高にマッチするように仕上げないと、きつすぎれば点々の意味がなくなります。だからベゼルを脱がしてやると実は中もすごい! みたいな構造になってます。

金属ベゼルの裏面に収まる樹脂パーツ

確かに内面もエッジがしっかり出ていますね。これは鍛造工程のプレス用金型の精度が高いってことですよね?

精度はかなり上げています。型もかなり改造していました。しかも、ある程度打つと精度が出なくなるので、そうすると交換します。このベゼルだけでも、かなりの技術が詰まっています。

よく量産する気になったと思います

設計チームは、かなり泣きながらやっていましたね(笑)

メタル仕上げの並々ならぬコダワリに負けず、モジュールも進化させていますね。

せっかくステンレスでフルメタルにするならモジュールも最新でしょ。というのがあり、このシリーズで一番てんこ盛りにしようとBluetooth、ソーラー、電波の3機能を搭載した最新のモジュールを開発して入れてあります。

多機能を支えるモジュール部のイメージ

カシオが得意とする高密度実装技術で、いかに無駄なくテトリスのように配置していくか。それに加えてフルメタルなので鉄格子の中にモジュールを囲うようなかたちになり、イメージ的にはエレベーターの中で携帯がつながりづらいみたいな状況ですね。そこで最適化を進めて高感度に受信できつつ、サイズを壊さない設計をしてもらいました。

G-SHOCKの場合は、モジュールすなわちムーブメント以外のパーツも機能部品であり、車にエンジンだけ載せても走れないように、全てのパーツが合体しないとG-SHOCKとして完成しないという感じがして格好いいですね。やはりG-SHOCKには他のプロダクトにはない独自のものづくり精神が脈打っているのを強く感じました、この勢いでアナログモデルのこともお聞きしていいですか?

もちろん大丈夫です。どんどん先に進みましょう!

G-SHOCK初号機のフォルムを忠実に再現しつつフルメタル化に成功したGMW-B5000系は世界中で大ヒットとなり、その人気は2018年の発売以来ずっと継続中。それに加えて新たにアナログG-SHOCKの初号機までフルメタル化して製品化。きっとアナログモデルならではの苦労があったハズ。

泉さんによると、樹脂での復刻は他のモデルで何度か手掛けていたから楽勝と思いきや、さまざまな課題を克服する必要があったとのこと。

初代の外観を忠実に再現

1983年発売のG-SHOCK初号機のフルメタル化に続き、1989年に登場した初のアナログ・デジタルコンビモデルのAW-500もリバイバルされました。樹脂とメタルモデルが揃っていますね。

まず、樹脂モデルとしてリバイバルに取り組みました。これが簡単にいくのかと思いきや、1989年の時点ではCADがデータ化されていなかったんです。でも、設計チームの中で紙の設計図をpdf化したデータが発見されたんですね。この設計図を読み解きながら、当時のデザイナーがまだ在籍中だったので、開発チームと連携しながら自分たちで作ったモデルを自分たちで復刻していったんです。

おお!まるで大御所のミュージシャンが30年ぶりに過去の名曲をセルフカバーしているみたいですね。

残された図面からリバースエンジニアリングを実施

同時進行していたのがメタルのモデルです。樹脂でのリバイバルは三つ目の6900系やスティングモデルとファンのみなさんが呼んでいる5700系など結構やっていたのですが、今回はメタルもやっちゃおう!ということで推進していました。

まさに勢いで進める商品企画、いいノリですね(笑)。その反面、自分で自分を追い詰めている気もします。

耐衝撃性能を実現するのは針のモデルではさらに困難なので、ここをいかにクリアするか。あとは適正サイズ化ですね。復刻してサイズを膨張させたくないというのがありまして、サイズと質感。これはデジタルのGMW-B5000と同様です。この2つにこだわってやっていました。

手の込んだ仕上げのステンレス製ベゼル

仕上げ感はデジタルのGMW-B5000を超えるものです。ミラーになっている部分、ラウンドに沿った円周の筋目、トップ面は縦のヘアライン。サイド面は厚み方向のヘアラインで全部仕上げが違うんです。それを磨くための治具を作ったり、四苦八苦しながらやっていましたね。

樹脂では全体のトーンが均質ですが、金属モデルは手が込んでいますね。さらに面倒じゃないかと思ったのは、樹脂だからできるバンドの造形をステンレスで再解釈していることです。

オリジナルの造形をメタルで表現

デザイナーがこだわって、バンドの3コマ目までは3次曲線化しています。横にラウンドしながら縦にもラウンドしている。フラットな形の方が作りやすいのですが、縦横にアールをかけた、オリジナルに忠実な作りになっています。

ベゼルから一体感のある繋がりを実現

その一方でデジタルのGMW-B5000より重くなることは想定されていたので、落下時の衝撃緩和に工夫が必要でした。針と文字板やインデックスなどがあるのでモジュール自体が重くなり、そうなると落下の衝撃が強くなるのでなんとか軽くしたい。そこでセンターケースを減量するため、極限まで削り込んで肉抜きしました。

肉抜きされたセンターケース

このパーツをユーザーが見ることはないと思いますが、機能美みたいなものを感じてゾクゾクしますね。

思い切り重量に影響してくるところなので、今回はこのセンターケースの形状をいかに作りだすかが課題でした。中身はガイコツのような、中までえぐり出すようなすごく面倒な形で、見えない部分を極限まで削り落としています。ここは鍛造工程に加え、切削を使って仕上げています。

裏返して気づきましたが、インデックスがワンピースの部品なんですね。12個をバラバラに植字していたら脱落の可能性があるけど、これなら衝撃で外れないですね。

ワンピース構造のインデックス

そういえばセンターケースの素材はステンレスなのに黒いですよね。ブラックIP処理が施してある?

実はデジタルのGMW-B5000でもブラックIPにしています。

これって出来上がった製品としてはほとんど見えない部品なのになぜですか?

それは単純にIP処理をすると強くなるからです。正直中身の部分ではあるのですが、やっぱり、より強くしようということで。こっそり開けた人じゃないと全貌は見えませんが、実はサイド面からは少しだけ見えています。

あ、ほんのちょっと見えるんですね。それならこっそり開けたりせず、サイドからチラ見えするブラックIP仕上げを眺めることにします。いずれにしても、強くすることを徹底的に追求しているんですね。

内部の部品のタフ度もアップ

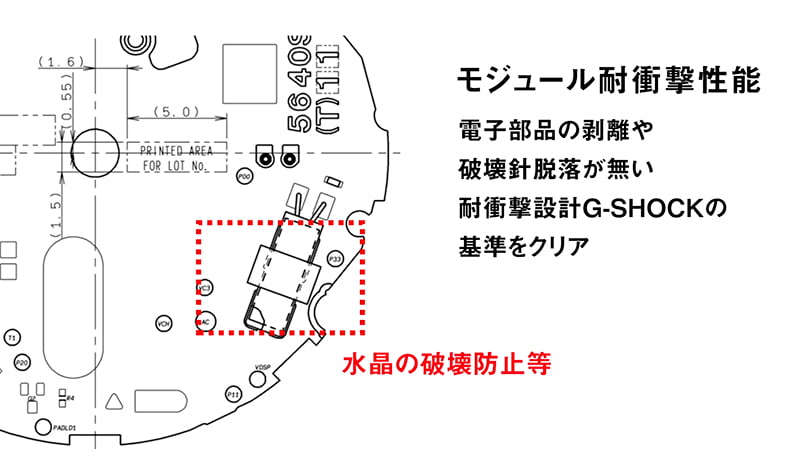

アナログのモジュールというのは、構造的に落下時に針が飛ぶという問題が出てきます。その耐衝撃性に加えて、水晶などの部品に対して剥離することのない工夫を随所に施すことでモジュール自体も強くしています。

ちなみに耐衝撃構造はデジタルのGMW-B5000のコンセプトを踏襲しているのでしょうか?

外装工程はデジタルのGMW-B5000を踏襲しましたが、内部も同様にサンドイッチ構造をうまく使っています。これはデジタルのGMW-B5000があったからこそできた構造です。

しかも、デジタルのGMW-B5000と同様に裏蓋がスクリューバックなのが好印象です!

実は、開発当初スクリューバックは使えないということになったんですよ。電波ソーラーの新規モジュールでは感度が出ないとか、大きさがオーバーしてしまうとか。そこは何がなんでもオリジンのサイズを踏襲して欲しいと要望して、そこを開発陣がやりきってスクリューバックを実現しています。

確かに、ここまで作り込んでいるのに裏蓋がプラスネジ4本でとめられていたらオリジナルを知るものとしては興醒めです。

そうなんですよね。やはりコアなファンに届けたかったというのが一番あって、絶対にスクリューバックにしたい思いがありました。

オリジナルに忠実な時分針のデザイン

ユニークな時分針など目立つ部分だけでなく、裏蓋も完コピしてくれているのにはファンも喜んでくれると思います。フルメタルのモデルで、ここは気をつけたというポイントは他にありますか?

やはりサイズですね。とにかくサイズを作り切ろうということで、プロトタイプを作りまくりました。ベゼルを従来のものから95%にしてとか、厚みだけ10%減らそうとか、全体サイズをそのまま縮小してみようなど、いろんなプロトタイプを作ったんです。

それは、金属のラピッドプロトタイピングですか?

基本は樹脂の3Dです。データを送ってあげれば結構早めに上がってくるので何度も何度も作って、いったん金属の物でも作ったりしながら、いろいろ混ぜ合わせてプロトタイプを作って、最終的にはこのサイズに落ち着きました。

サイズ違いのモックアップ

最終的に、ほぼ1989年の図面どおりの寸法ですか?

実は、メタルモデルの方がオリジナルよりベゼルのサイズが93%に小さくなっているんですね。

もしかして、金属だと膨張して見えるからですか?

おっしゃる通りで、金属だと特にシルバー色は大きく見えるんですよね。そこは最適値をダミーで検討して決めました。

そこで93%が落ち着きどころだと。それ以上絞ると小さくなって見える?

そうなんですよ。でも100%にするとでかい印象になるというのがありました。最後はデザインと設計と企画のチームで集まって決めました。

記憶の中の樹脂モデルのサイズ感を完全コピーしたってことですね! すごい。

メタルは微妙にサイズが小さい

ベゼル部分がオリジンに対して93%。ただ、厚みはスクリューバックを採用しつつほぼ同等にしています。重量に関してはデジタルのGMW-B5000が167gですが、ギリギリまで追い込んだのでそれとほぼ変わらない175gになりました。

ひとつひとつのパーツをメタルで新規設計したうえで、ケース・バンドの造形からアナログ文字版まで、いろんなところにオリジナルのディテールが再現されている。しかもG-SHOCKとしてのタフさもクリアしているのが驚きです。

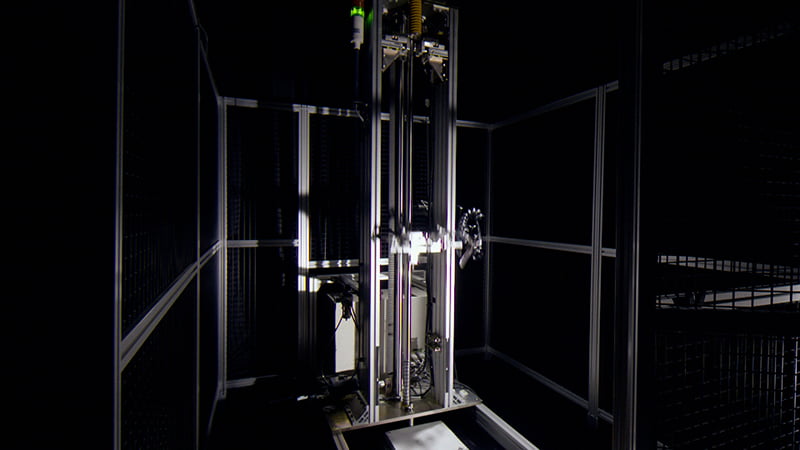

品質管理のチームは、試験機を作るのを楽しむかの如く『これ、めっちゃ衝撃与えられる!』とか『これヤバそうだね』とか本当に楽しそうにやってるんですよ。

まるで“お仕置きマシーン”みたいな試験機を自前で作っているんですね!?

カシオ独自の加速式落下試験機

なぜなら世の中の試験機はJIS規格程度のものしかないからです。B7027という耐衝撃携帯腕時計に関する国内規格がありますが、それは腕時計の耐衝撃を謳うには最低限の抑えの規格です。一般的な規格よりもずっとハードにするために改造して、より凄い試験機をいくつも保有しているんですよ。

G-SHOCKって充分タフなのは承知してますが、それを示す定量的なデータを見たことがない気がするのですが、その理由は?

独自の試験機を使用し判定基準も独自で設定しています。試験機は独自ですがきちんとした計測機器で測っていますので計測値も当然正規です。100以上の試験項目があって複合的に判断しているので開示できないんですね。

100項目以上もあるんですか!その中で、絶対に他社ではやってなさそうな試験項目ってなんでしょう?

本当に面白い試験ですと、G-SHOCKを電子レンジでチンします。これは電子レンジに使われている電磁波による影響を確認する試験で、実際に電子レンジでチンした時の保証ではありません。ですから、みなさんは本当にチンしないでください(笑)。

はい。絶対にチンしないと誓います(笑)。それにしても防水とか、そんな常識的なことではヌルいということですね!試験項目もそうですが、100%の褒め言葉として“クレイジーなものづくり”をしていることが、G-SHOCKファンに刺さっているんですね。本日は、ハードコアなお話をたっぷり聞かせていただき、ありがとうございました。

ライター。1964年 東京・日本橋生まれ。早稲田大学社会科学部卒。松下電器(現パナソニック)宣伝事業部に13年間務める。在職中から腕時計の蒐集に血道をあげ、「monoマガジン」で世界のどこかの時計店で腕時計を買い求める連載を100回続ける。2002年に独立し「Pen」「日本カメラ」「ENGINE」などの雑誌や、ウェブの世界を泳ぎ回る。著作「人生に必要な30の腕時計」(岩波書店)「ツァイス&フォクトレンダーの作り方」「Leica M10 BOOK」(玄光社)など。

”Time Experience〜時間経験〜”をコンセプトに、国内外の名作時計やヴインテージアイテムなど、様々な思いやこだわりの詰まった腕時計をセレクトして展開しています。

東京都渋谷区恵比寿南1-5-5 恵比寿アトレ 5F

営業時間: 10:00〜21:00 tel: 03-5475-8413